日立製作所および日立アステモが、9月末、インホイールモーターの新製品を発表した。特注やプロトタイプでは目新しいものではないが、量産やOEMへの供給を前提とした製品はめずらしい。製品や商品力としてインホイールモーターのEVについて考えてみたい。

インホイールモーターは、車両電動化の歴史において古くから存在するアイデアだ。ギアやシャフトを経由せずモーターがダイレクトにタイヤを駆動する車両のメリットは、車体からパワートレインをなくせることだ。居住スペース、荷室など車両パッケージの設計に自由度が増し、機能特化した車両が作りやすくなる。

また、車輪ごとに回転やトルクを制御できるので、操作性・操縦性の自由度が広がる。メカナムタイヤなど全方向に回転できるタイヤと組み合わせれば、前後左右の向きを考えずに自由に移動できる車両ができる。無人倉庫などで走っているAGV(自律走行搬送車両)やパレットロボットなどで実際に採用されている。

市販車両でも採用例はある。2025年までに出荷予定とされるリビアンのピックアップEVトラック(R1T)は、4輪独立制御のインホイールモーターによる4WD車だ。タイヤこそオーソドックスなオフロードタイヤだが、R1Tは戦車のような超進地旋回ができる(左右のタイヤを逆方向に同速度で回転させる)。

国内では15年以上も前に慶應大学の研究グループが手掛けていた8輪EV「エリーカ」がある。これも全輪がインホイールモーターで最高速度は370km/hとも言われた。市販車までには至らなかったが、研究とその成果は低床型EVバスの研究開発に生かされている。

フラットなバッテリーを土台にし、インホイールモーターで車輪やボディデザインを自由にするコンセプトは、世界中のメーカーやエンジニアが取り組んでいる。類似のコンセプトカーやプロトタイプは各地で作られているが、実用化が進んでいない。

その理由のひとつは、インホイールモーターは大出力に向かないという点。ホイールにおさまるモーター自体はいくらでも作りようはあるが、出力を上げるには大きさや厚みがどうしても必要だ。モーター出力を決める要素は、モーターに供給する電力(電圧と電流)、内部のコイル、磁力だ。どれも数値を大きくするには、太い線、より多い巻き数、大きな磁石(コア)が必要になりサイズが大きくなる。

さらにモーター本体が車体の外にむき出しとなるため、振動や衝撃への高い耐久性や温度管理が求められる。ブレーキとの干渉も最小限に抑える必要もある。

そのため、モーター単体の効率をできるだけ上げ、4輪や8輪に分散させて出力を得るというエンジニアリングになるわけだが、量販車として部品数、製造工程数などコストアップ要因となる。

もうひとつは、バネ下荷重の問題だ。ホイールやタイヤが重いとサスの負荷や動きに悪影響を与えると言われている。インホイールモーターはサスペンション機構にかかる負荷を増大させる。

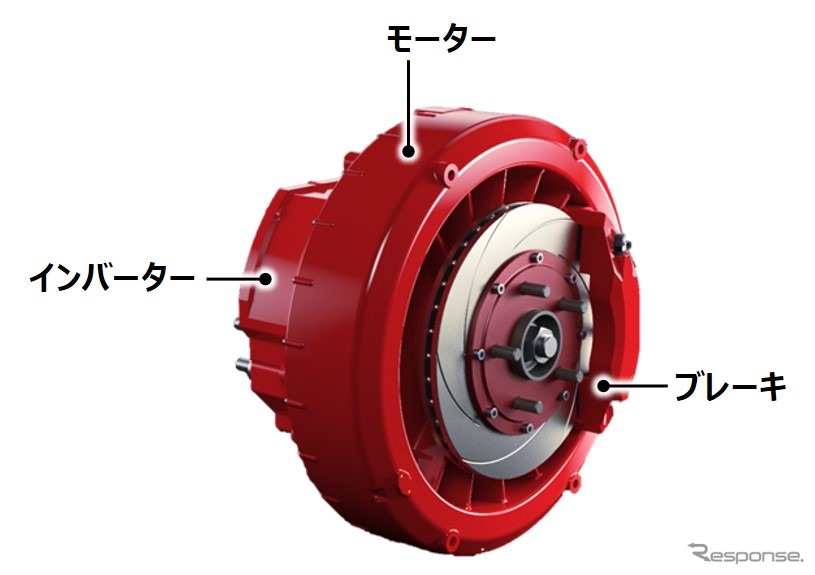

しかし、リヴィアンのR1Tのように市販車採用の道がないわけではない。モーターの効率化はいまでも各社が取り組んでいる。ASV・AGVのような特殊用途であれば十分実用性と商品力を両立できている。冒頭に紹介した日立の新しいインホイールモーターは、扁平コイルを高密度に配置し、磁石を90度ずつ向きを変えて配置するハルバッハ配列磁石(磁束密度が高まる)によって、小型化、高効率化を実現している。1輪各60kW、4輪合計240kW(概算320ps以上)まで出せるという。

小型化のもうひとつのポイントは冷却システムを油冷にしたことで、インバーターやモーター内部をダイレクトに冷却できることだ。水冷の場合電子回路と絶縁させるためハウジングやケースにウォータージャケット(水路)が必要になる。日立の新技術は油性のフルードをじかに循環させている。スーパーコンピューターの一部には、電子基板ごと油性フルードに浸して冷却しているものがある。これと同じ原理だ。

モーターの小型軽量化はバネ下荷重問題を軽減する。EVの場合バッテリーによる全体の低重心が車両の操縦安定性に寄与するので、これもバネ下問題の一部を相殺できる。グランドツーリングやスポーツ走行でなければ対応大きな問題にならない。

テスラやアリア、e-tronなど4WDのEVでも、馬力換算で300ps以上の車種は珍しくないが、通常搭載モーターの定格をフルに使うのではなく、前後のトルク配分を走行状態に合わせて制御している。たとえば、2モーターの4WDでシステム合計出力が200kW(100kW×2)あったとしても、トルク配分100:0でも合計100kWしか出していない可能性もある(実際の制御は車種ごとの設計ポリシーに依存する)。ならば、4輪ごとのモーターを独立に0〜100まで制御(実際には100まで制御しないはずだが)できれば、モーターの能力を最大限発揮できることになる。

一部では車両向けインホイールモーターは実用にならないという議論もあるが、日立+日立アステモのそれは、物理ディスクブレーキとホイールハブボルトと一体化しており、既存の汎用ホイールにおさまるサイズになっている。よほど特殊なものでないかぎりサスペンション機構もそのままでアップライト部分をインホイールモーターにコンバートできるように設計されている。

発表によれば量産化にはまだ課題が残るが、プロトタイプの性能は確保されている。まさに、「モーターの日立」と日立アステモ(日立オートモーティブ+ケーヒン+ショーワ・日信工業)のなせる業ともいえる。