豊田自動織機は5月24日、自動車向け樹脂ウインドウの「低コスト化」と「大型化」を実現する、新たなハードコート剤と工法を開発したと発表した。

ポリカーボネート製樹脂ウインドウは、ガラスの約2分の1の軽さで割れにくい特性や、自由な形状に成形できる特性を持ち、自動車の軽量化、安全性、デザイン性に貢献する素材として注目されている。豊田自動織機では、これらの樹脂の素材特性を生かしながら、自動車の窓に必要な10年以上の耐候性能と耐擦傷性能を発揮する独自のハードコート剤や、品質とコストを両立する工法の開発に取り組んできた。

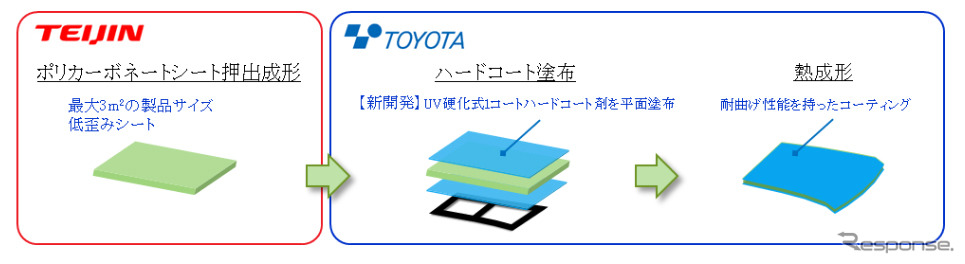

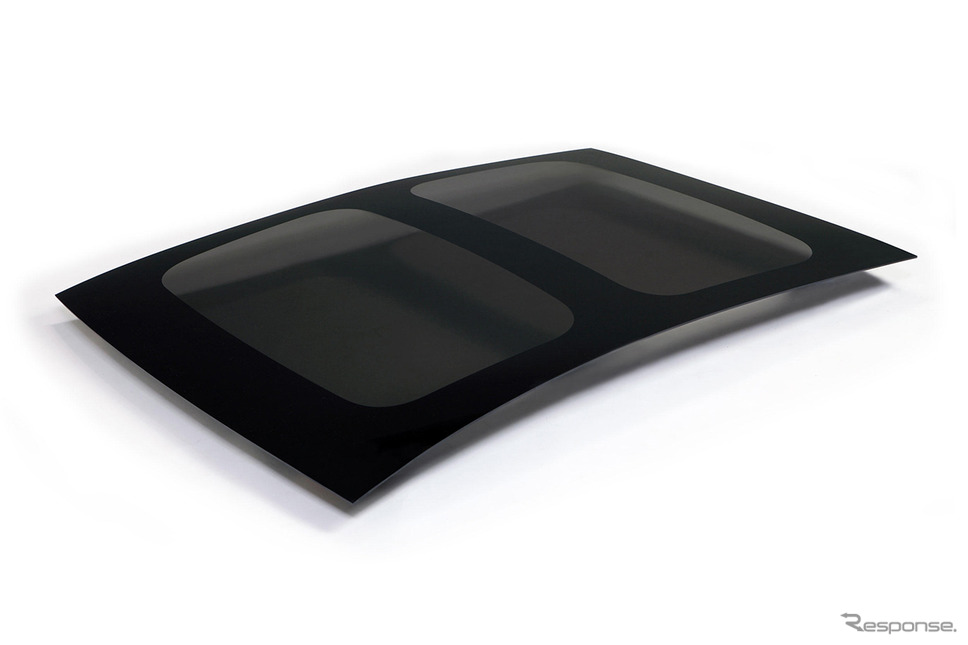

今回、耐候性能と耐擦傷性能を維持しながら、耐曲げ性に優れるハードコート剤を開発。ポリカーボネートシートにハードコート剤を塗布してから熱成形を行うという、製造プロセスの抜本的な見直しを図った。このシンプルな新工法により、ポリカーボネート樹脂を射出成形した後にハードコートを塗布する従来工法による製品に比べ、約4割のコスト低減と、約2倍の大型化(最大3平米まで対応)を実現した。

なお、新開発の樹脂ウインドウは、5月26日〜7月30日にオンラインで開催される「人とくるまのテクノロジー展2021オンライン」の、帝人の出展サイトで紹介する予定だ。