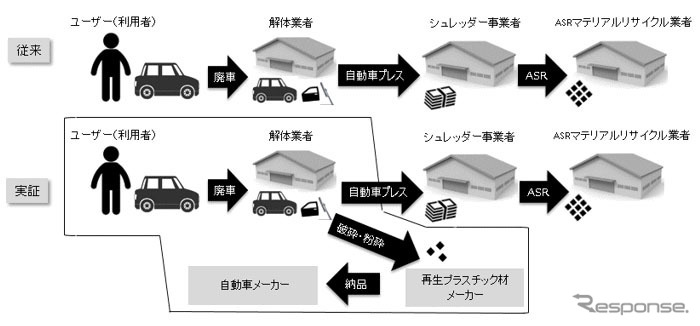

豊田通商と矢野経済研究所、いそのの3社は、2017年度より共同で実施している自動車の樹脂リサイクル実証事業について、8月末より第2段階の実証を開始したと発表した。

この実証は、自動車リサイクルに関わる審議会等で提言されている「自動車リサイクルの高度化及び自動車ユーザーのリサイクル料金負担低減」に資する実証事業として、自動車リサイクル高度化財団による「平成29年度自動車リサイクルの高度化等に資する調査・研究・実証等に係る助成事業」に採択されたもの。実証事業期間は、2017年度から2019年度の3か年を計画している。

自動車に使用されている樹脂は、取り外しのコスト高や、経年劣化、物量確保の難しさなどから、再生樹脂として利用されず、焼却時に熱を回収するサーマルリサイクルが主流となっている。現在、自動車に採用されている樹脂の重量比は、2011年と比較して約12%程度増となっており、発生するASR(自動車破砕残さ)のうち樹脂部品が占める割合は約33%。今後、自動車の軽量化が進むことで樹脂の使用増が見込まれ、最適なリサイクル方法の開発が課題とされている。

実証は、使用済自動車に含まれる樹脂部品・素材を可能な限り素材としてリサイクルし、持続可能な形で資源の有効利用を行うための課題抽出およびその解決策の検討を目指す。仮にASRが10kg/台削減されれば、ASRリサイクル費用が約18%削減されることになり、リサイクル料金のユーザー負担軽減にもつながる。

2017年度は、各自動車メーカーで選定した樹脂由来の回収候補として外装品7点を、自動車メーカー1社あたり1部品約20kgを中部地区の協力解体事業者6社で回収し、劣化度合いなどの検証および部品解体・回収方法を検証した。その結果をふまえ、7部品中3部品を2018年度の対象部品とし、新たな部品を追加する。また、解体時間短縮による回収作業の採算性の確保が課題としてあがった。

今年度は継続回収する部品に加え、内装品4点を回収対象とした。また、回収の規模を1部品あたり300kgへ拡大し、部品の取り外しおよび異物除去にかかる工数や解体時の課題、効率的な解体方法の検証を規模を拡大して行う。そのため、新たに関東地区の自動車解体事業者団体であるTCR会員を加えた計12社の協力のもと、使用済自動車約2400台を解体・部品回収する予定だ。また、品質検証では、取り外した樹脂部品の劣化度合等をいそので検証し、得られたデータおよび解決すべき課題のまとめを矢野経済研究所で実施。今年度は品質および価格で競争力のある再生樹脂の開発にも取り組む予定だ。