JFEスチールは12月12日、自動車車体で初となる接合位置最適化技術を開発、三菱自動車の新型車3モデルの構造用接着剤塗布位置決定の手法として採用されたと発表した。

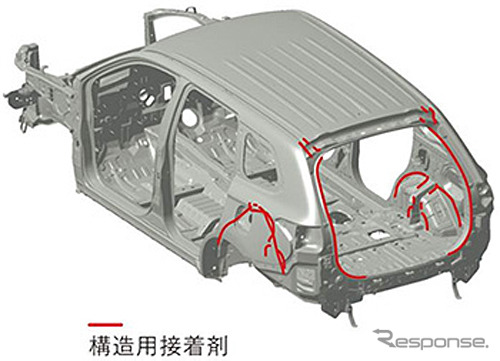

一般的に自動車のボディ部品同士はスポット溶接で結合されているが、特に高剛性が求められる部分はスポット溶接と併せて、構造用接着剤を用いた面接合も行う。これにより車体剛性を向上させ、高い操縦安定性を実現するが、接着剤塗布によるコストアップが課題となっており、車体に合計100m以上あるフランジ部から性能向上に有効な部分を効率よく抽出し、塗布量を少なくすることが求められていた。

トポロジー最適化技術とは、与えられた設計空間から要求特性に対し、最も効率のよい材料の分布を求めることができる解析方法で、従来は鋳物や樹脂の形状最適化に用いられていた。今回採用されたJFEトポロジー最適化技術は、トポロジー最適化の解析プロセスを、同社が初めて、薄板からなる量産車体での部品接合位置最適化に応用したもの。車体剛性を効率的に向上させる接着剤の塗布位置を、高い精度で特定できる。

今回、JFEトポロジー最適化技術が三菱自動車が発売した『アウトランダーPHEV Sエディション』および、新型『エクスパンダー』と『エクリプスクロス』に適用された構造用接着剤の塗布位置決定の設計手法として採用された。両社は共同で構造用接着剤の実車適用検討を行い、構造用接着剤の効率的な塗布位置をJFEトポロジー最適化技術で設計することにより、最小の接着剤使用量で、最大の性能向上を達成した。