日立製作所と日立オートモティブシステムズは10月11日、パワートレインシステムのECU(電子制御ユニット)とワイヤーハーネスを集約・共有化し、ネットワーク接続を可能にする、車載用の大容量直流PLC(電力線通信)技術を新たに開発したと発表した。

環境規制の強化に伴い、パワートレインシステムは一層の効率化が求められている。より高度な電子制御を実現するため、パワートレインシステムに搭載されるECUやセンサー、アクチュエーター、それらを接続するワイヤーハーネスは増加し続け、システムの複雑化が進んでいる。

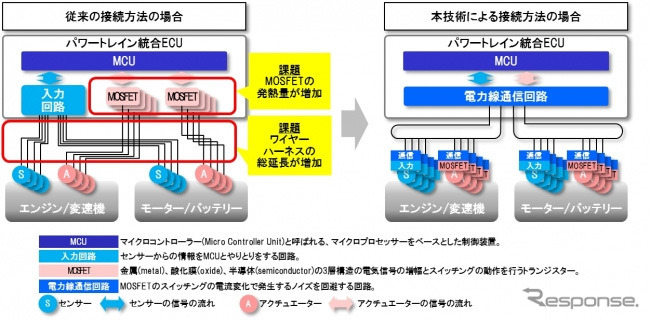

これに対して、エンジンや変速機などの装置ごとに分散しているECUを集約し、システムレベルで効率化を図る方法が検討されているが、各ECUとワイヤーハーネスで接続されるセンサーおよびアクチュエーターの数が増加し、両者の平均距離が遠くなるため、ワイヤーハーネスの総延長が増加、重量増によって燃費が悪化する課題がある。加えて、通常ECU内に設置するアクチュエーター駆動用のMOSFETが1か所に集中するため発熱量が増加。車載部品として必要な自然冷却ができなくなる懸念も発生する。

今回、日立と日立オートモティブシステムズは、パワートレイン統合ECUと、複数のセンサーやアクチュエーターを個々につないでいるワイヤーハーネスを集約して共有化し、ネットワーク接続を可能にする、新たな電力線通信技術を開発した。新技術は、パワートレイン統合ECUと、センサーやアクチュエーターをつなぐワイヤーハーネスのネットワーク接続を容易にする「ネットワークの自動コンフィギュレーション技術」と、大きな電流が信号を妨げないようにする「安定した通信を可能にするノイズ回避技術」で構成される。

新技術を用いることで、パワートレイン統合ECUと各センサーおよび各アクチュエーターを接続するワイヤーハーネスの総延長を削減し、従来の接続方法と比べワイヤーハーネスの重量を約40%削減でき、自動車の軽量化に貢献する。さらに、MOSFETをセンサーやアクチュエーター側に分散配置することで、パワートレイン統合ECUの発熱を従来の接続方法よりも約60%削減し、自然冷却が可能となる。また、ネットワークの自動コンフィギュレーション技術により、センサーとアクチュエーターをECUに接続するための設定や、設計の変更が不要になるため、開発工程の削減にも貢献する。